фото: Кастолин-Эвтектика, Т. Шульц, авторский архив, рисунок Т. Шульца, Б. Гинтера

GMA сварка

Сварка чаще всего используется для регенерации использованных деталей путем покрытия их с точки зрения состава и толщины металлическим слоем. Он также иногда используется для доработки новых деталей.

Основное различие между напаванием и опрыскиванием (обсуждается в AUTONAPRAWIE 3/2011 и 7-8 / 2011 ) состоит в том, что во время наплавки основа плавится, с чем новый слой связно соединяется, в то время как во время распыления подложка не плавится, поэтому новый слой связывается с ним механическим и адгезивным способом.

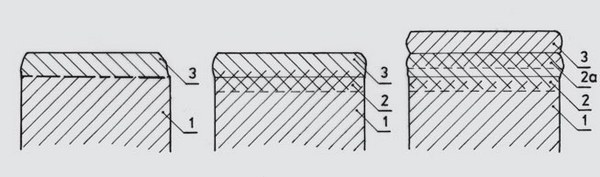

Из-за расплавления подложки наносимый слой представляет собой смесь дополнительного и нативного материала. Когда это металлы с одинаковым или очень похожим химическим составом, их смешивание практически не играет роли. Однако чем больше субстрат и набивка различаются по составу, тем сильнее становится их влияние на свойства нового слоя при смешивании. Смешивание определяется процентным содержанием компонентов субстрата в покрытии. Если требуется нанести слой, полностью свободный от компонентов подложки, в большинстве случаев обычно создаются многослойные структуры, исходя из того, что при правильно выбранных параметрах процесса третий слой практически не содержит компонентов подложки.

Образец поперечного сечения с одинарной прокладкой (сталь на стали)

При осаждении нет необходимости передавать кинетическую энергию каплям расплавленного присадочного материала, поэтому для этого процесса не требуются специальные конструктивные устройства. Использование классического сварочного оборудования чаще всего достаточно. Оборудование, предназначенное только для наплавки, появилось совсем недавно.

Регенеративная сварка

Первые попытки наплавки имели место в начале "эпохи сварки", то есть в конце 19-го века. По-видимому, его продемонстрировал предшественник дуговой сварки - русский изобретатель Николай Бенардос уже в 1881 году. Он использовал графитовый электрод, дуга светилась между ним и свариваемым объектом, а дополнительный материал в виде проволоки подавался вручную в зону плавления. Бенардос в своих первых патентах (от 06.07.1885 г.), касающихся «Методов металлообработки с использованием непосредственно используемого электрического тока», упоминает использование дополнительного материала того же состава, что и у исходного материала, для ремонта отливок и восстановления геометрии использованных деталей машин. С точки зрения современных металлургических знаний можно предположить, что металл сварного шва, упрочненный из-за сильной карбюрации, созданной этим способом, был лучше приспособлен для сварки, чем для сварки.

Другой русский изобретатель - Николай Славянов использовал дуговую наплавку для ремонта дефектных отливок. В 1890 году он запатентовал усовершенствованный метод, в котором вместо графитового электрода он использовал стержень из металлического материала. За три года на заводе в Перми, где он работал, с помощью этого метода было выполнено более 1600 ремонтов отливок.

Оба эти исторических метода наплавки не использовались в течение длительного времени, поскольку они были заменены более новыми, более эффективными и действенными технологиями.

Дуговая сварка покрытыми электродами

Запатентованные электроды Кьельберга в 1908 году одинаково хорошо подходили для сварки и наплавки. Недорогие источники питания, несложные ручки и большое разнообразие доступных электродов сделали этот метод очень привлекательным. На практике для нанесения слоев использовались электроды с таким же составом, как у исходного материала, с использованием электродов с модифицированным составом для целей регенерации. Это потребовало большого количества металлургических знаний, потому что чем больше металл шва и нативный материал, тем выше риск возникновения неблагоприятных структур в зоне переплавления (распада), которые могут разрушить положительные эффекты наплавки, например, из-за чрезмерной твердости и легкости растрескивания (иногда даже в результате) тепловое сжатие во время самого процесса). Покрытые электроды все еще используются для мелкого ремонта стальных отливок и использованных стальных деталей, хотя их применение оправдано только для небольшого диапазона работ, выполняемых в полевых условиях. Полученное соотношение смешивания составляет от 10 до 40%, а минимальная толщина одного слоя составляет около 1 мм.

Сварка в газовых щитах

Методы GTA и GMA используются для этого типа покрытия. В первом из них, то есть при сварке с использованием негорючего электрода и экрана из инертных газов (гелий, аргон и их смеси), преимущество заключается в способности изготавливать высококачественные прокладки на элементах из алюминия, титана и магния с низким коэффициентом смешения, не превышающим 10%. , Основным недостатком является низкая эффективность выполняемого вручную процесса (обычно 2-3 кг / час) и необходимость использования высококвалифицированных сварщиков.

В механизированном и часто автоматическом методе GMA электрод представляет собой переплавленный дополнительный материал в форме проволоки, а защитный экран - смесь инертных газов (сварка цветных металлов или активных газов (сварка стали). Преимущество - высокая эффективность (более 10 кг / час), доступность автоматизированные устройства и высокое качество весла.

Дуговая сварка под флюсом

Это похоже на метод GMA, с той разницей, что бассейн жидкого металла и окружение сварного шва защищены гранулированным и частично расплавленным флюсом. Это приводит не только к низкому окислению прокладки, но также к значительному увеличению эффективности плавления, поскольку тепловые потери дуги почти в три раза ниже, чем, например, при сварке покрытыми электродами. Можно быстро расплавить большое количество металла сварного шва, даже более 40 кг / час, а это означает получение либо толстых слоев, либо тонких покрытий с очень высокой эффективностью. Однако минимальный коэффициент смешивания составляет 30%.

Для этого типа прокладки можно использовать многоголовочные устройства или дополнительный материал в виде ленты, благодаря чему ширина прокладки может быть в несколько или даже несколько раз больше, чем в случае сварки одноэлектродной проволокой. Первые сведения о многоэлектродном флюсе стали появляться в профессиональной литературе в самом начале 1950-х годов.

Электрошлаковая сварка

Этот метод получен из дуговой сварки под флюсом. Основное отличие заключается в том, что после дугового плавления определенного количества исходного материала, дополнительного материала и флюса дальнейшее плавление происходит без участия дуги, что обусловлено сопротивлением нагреву слоя жидкого флюса. Это самая эффективная технология сварки - можно плавить даже 2000 кг / час. Метод был изобретен в Институте электросварки им. Е. О. Патона в Киеве в 1951 году. Уже первые попытки сварки элементов конструкции доменных печей позволили снизить общую стоимость их реконструкции на 15%. В случае сложных толстостенных конструкций экономический эффект был еще более обнадеживающим. Электрошлаковая сварка оправдана в случае регенерации элементов значительной толщины с большой толщиной наплавленных слоев.

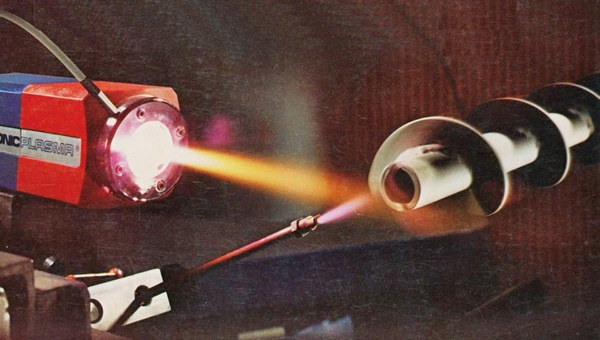

Плазменная сварка

Плазменные покрытия структурно аналогичны оборудованию, используемому в методе GTA. Есть также инфузионный электрод и газовое сопло, окружающее его. Однако конструкция сопла является гораздо более массивной, и ее форма вместе с влиянием тепла дуги приводит к превращению газа, поступающего в плазму, при температуре около 20000 К.

В первой половине 1960-х годов началось производство оборудования для плазменного покрытия и распыления. Первоначально, чтобы получить прокладки с помощью плазменного потока, расплавили дополнительный материал в виде проволоки или прутка, затем использовали порошковые металлы, транспортируемые газовым потоком. В Польше началось первое производство плазмотронов, Институт ядерных исследований в Шверке, а в 1973 году в Институте сварки в Гливице был построен прототип плазмотрона для автоматического наплавки.

Различия между напыленными слоями (слева), сварным и многослойным (справа). 1. нативный материал, 2. зона плавления (смешанный материал внешнего слоя и подложки), 2а. зона переплава (смешанный слой 2 и 3 материала), 3-й внешний слой

Плазменная сварка

Из рассмотренных плазменных устройств они являются самыми дорогими, самыми сложными и требуют высочайшего уровня обслуживания. Они также, в отличие от других, специально разработаны для всплытия. Высокая температура плазмы позволяет плавить любые дополнительные материалы. Высокая точность теплового распределения облегчает нанесение очень тонких слоев 0,25 мм, заполнение тонкостенных объектов (с толщиной стенки 2 мм) и цилиндрических элементов диаметром 20 мм. Максимальная эффективность плавления достигает 20 кг / час, а коэффициент смешивания колеблется около 10%.

Пламенная сварка

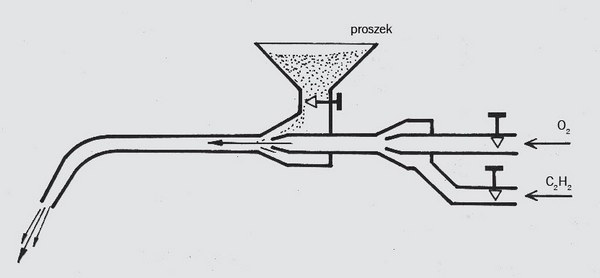

Использование горелок, в которых дополнительный материал сплавляется с пламенным теплом, развивалось параллельно дуговой сварке, и его первые применения имели место в начале 20-го века. В качестве дополнительного материала использовались стержни, проволоки и палочки, позже использование порошков было широко распространено. Эта форма дополнительного материала потребовала использования специальных дозаторов и привела к созданию специализированных сварочных горелок (иногда это приспособления для универсальных горелок). Порошок обычно подается в зону плавления самотеком или транспортируется потоком газа. В качестве топлива можно использовать ацетилен, пропан-бутан или природный газ. Производительность плавления обычно не превышает 5 кг / час, а толщина отдельных слоев составляет от 0,02 до 3,5 мм.

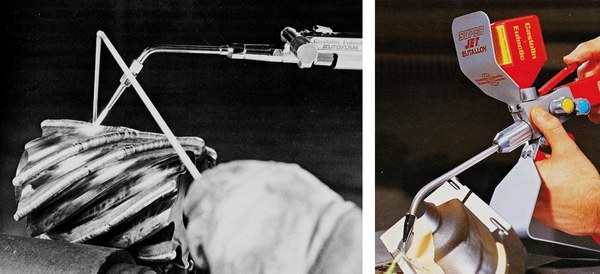

Схема одной из конфигураций горелки с порошками

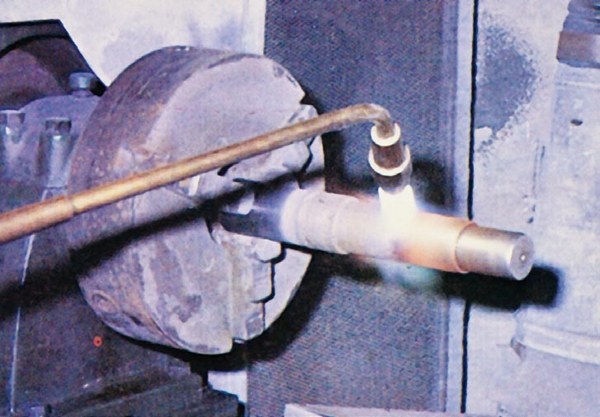

Горелка для порошковой сварки с набором наконечников

Пламенная сварка вала

Сварка пламенем - слева: фреза, справа: литейная форма

Аддитивное рафинирование

Нанесение слоев с составом, явно отличающимся от подложки, позволяет улучшить эксплуатационные характеристики покрываемых объектов. Также регенерация с использованием таких материалов позволяет не только восстановить исходное состояние, но и улучшить исходные свойства. Поэтому в настоящее время все реже используется материал с составом, аналогичным природному, за исключением ремонта отливок из легких металлов. Ограничения применения методов рафинирования связаны с риском нежелательного образования хрупких промежуточных зон при отсутствии возможности введения разделительных слоев.

Рафинирование улучшает стойкость объектов к истиранию при фрикционном контакте с другими материалами и их устойчивость к коррозии.

Для очистки покрытия могут использоваться те же технологии, что и для регенеративного заполнения. Ограничением является только наличие соответствующих дополнительных, часто многокомпонентных материалов. Их применение иногда заставляет использовать провода с порошковым сердечником, специальные трубчатые электроды или литые стержни. Широко используются однокомпонентные и многокомпонентные порошки с грануляцией 0,03 - 0,3 мм.

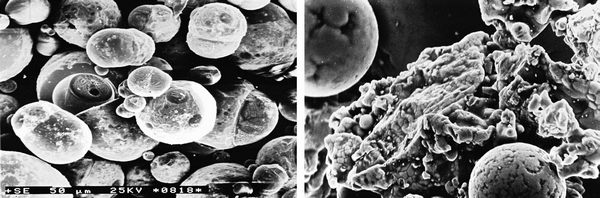

Частицы порошка - слева: NiAl, справа: NiCr и W2C

Аддитивное рафинирование возникло из-за необходимости создавать детали машин с повышенной прочностью и, следовательно, с повышенной твердостью поверхности. Первые были использованы американцами, братьями В. и С. Стооком в 1921 году для ремонта бурового оборудования, а точнее так называемого. сверлить коронки. Примерно в то же время и в США (1922, Э. Хейнс) начали применяться дымовые клапаны двигателей внутреннего сгорания с использованием стеллита в качестве дополнительного материала. Ранее в Европе для этого использовалась аустенитная сталь.

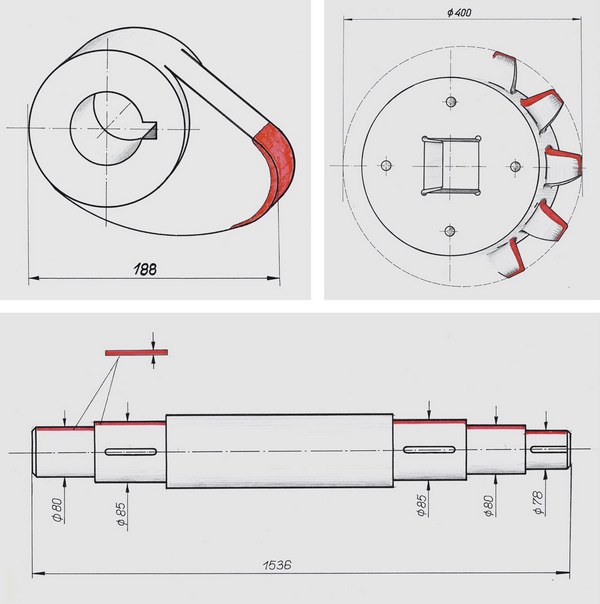

Примеры наплавки: кулачок (вверху слева), зубчатое колесо (вверху справа) и ролик

Самоклеющиеся проволоки с порошковыми сердечниками могут использоваться для дуговой сварки плавким электродом (порошок выполняет функции, аналогичные корпусу электрода, и может дополнительно содержать компоненты сплава / смесь, образующие сварной шов). Производительность плавления составляет до 30 кг / ч, а диапазон достижимых соотношений смешивания является рекордным - от 5 до 40%.

Материалы для очистки покрытия

Слои с составом, отличным от подложки, изготавливаются из различных материалов. К ним относятся стали различных видов и сплавов железа (обычно чугун). Также применяются слои мартенситных быстрорежущих сталей и нержавеющих сталей, аустенитных хромоникелевых и марганцевых сталей (Hadfield). Часто используемым сплавом является хромовый чугун, содержащий до 30% Cr и до 5% C.

Наиболее часто используемыми являются уже упомянутые стеллиты, то есть твердые и износостойкие сплавы кобальта и хрома, часто с добавлением вольфрама. Сплавы на основе никеля [Ni-Cr, Ni-Cr-Fe, Ni-Cr-Fe-Si-B (кольмеллой), Ni-Mo-Cr-W (хастеллой)] являются жаростойкими и устойчивыми к коррозии во многих средах. Карбиды вольфрама (WC, W2C) в железном сердечнике обладают высокой износостойкостью.

Из цветных металлов иногда сваривают монелы (сплавы Ni-Cu) и различные медно-латунные сплавы (Cu-Zn), бронзы (Cu-Sn, Cu-Si, Cu-Al.), Которые устойчивы к коррозии и адгезионному износу. Они используются для герметизации слоев, подобранных притиркой.

Наиболее универсальной формой добавочного материала являются порошки, которые можно получить из всех материалов. Порошки, также грубые, могут быть сердцевиной порошковых электродов и порошковых проволок. Многие материалы могут быть изготовлены в виде литых палочек и тянутых стержней. Эти же палочки можно использовать для сварки пламенем и GTA. Стали также могут поставляться в виде проволоки и электродов с классическим покрытием.

Доктор Инь. Томаш Шульц - научный сотрудник Вроцлавского технологического университета

Реактивная мощность электроустановок - это своего рода качественный показатель работы электроустановки. Соответственно, чем больше реактив, тем хуже это сказывается на энергосистеме в целом, происходит

Реактивная мощность электроустановок - это своего рода качественный показатель работы электроустановки. Соответственно, чем больше реактив, тем хуже это сказывается на энергосистеме в целом, происходит Выбор типа, мощности, места установки и режима работы компенсирующих устройств должен обеспечивать наибольшую экономичность при соблюдении всех технических требований. 2. Компенсирующие устройства выбираются

Выбор типа, мощности, места установки и режима работы компенсирующих устройств должен обеспечивать наибольшую экономичность при соблюдении всех технических требований. 2. Компенсирующие устройства выбираются Инвертор реактивной мощности

Устройство предназначено для питания бытовых потребителей переменным током. Номинальное напряжение 220 В, мощность потребления 1-5 кВт. Устройство может использоваться

Инвертор реактивной мощности

Устройство предназначено для питания бытовых потребителей переменным током. Номинальное напряжение 220 В, мощность потребления 1-5 кВт. Устройство может использоваться Устройство предназначено для отмотки показаний индукционных электросчетчиков без изменения их схем включения. Применительно к электронным и электронно-механическим счетчикам, в конструкцию которых заложена

Устройство предназначено для отмотки показаний индукционных электросчетчиков без изменения их схем включения. Применительно к электронным и электронно-механическим счетчикам, в конструкцию которых заложена Генератор реактивной мощности 1 Квт Внимание! Схема выложена для ознокомления. Использование данной схемы противозаконно.

Генератор реактивной мощности 1 Квт

Устройство предназначено

Генератор реактивной мощности 1 Квт Внимание! Схема выложена для ознокомления. Использование данной схемы противозаконно.

Генератор реактивной мощности 1 Квт

Устройство предназначено Устройство предназначено для остановки индукционных электросчетчиков без изменения их схем включения, Схема подходит к современным электронным и электронно-механическим электросчётчикам. Устройство позволяет

Устройство предназначено для остановки индукционных электросчетчиков без изменения их схем включения, Схема подходит к современным электронным и электронно-механическим электросчётчикам. Устройство позволяет