Кривошипно-шатунный механизм

К кривошипно-шатунного механизма многоцилиндровых двигателей относятся следующие детали: • картер (блок цилиндров) с головкой и уплотнительными прокладками; • поршневая группа (поршни, поршневые кольца, поршневые пальцы) • шатуны; • коленчатый вал; • маховик; • поддон картера.

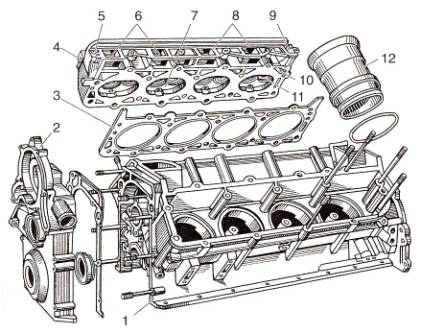

Картер (рис. 1) - это самая и самая сложная деталь двигателя, как правило, коробчатого сечения, служит сопротивления для рабочих деталей и механизмов и защищает их от загрязнения. Иногда цилиндры изготавливаются вместе с картером, тогда эта деталь называется блок-картером.

Блок цилиндров отливают из чугуна или алюминиевых сплавов. В блок вставляют гильзы, непосредственно омываются охлаждающей жидкостью и поэтому называются «мокрыми». В верхней части гильз, изготовленных из серого чугуна, для повышения коррозионной стойкости и уменьшения износа запрессовывают вставки из специального антикоррозийного чугуна. Уплотнения гильз цилиндров в верхней части блока осуществляется сталеазбестовимы прокладками головок блока, а в нижней части - медными прокладками. Верхние кромки гильз должны выступать над плоскостью блока цилиндров на 0,02. .0,09 мм.

В средней части блока есть поперечные перегородки. Плоскость разъема картера опущен ниже оси коленчатого вала для предоставления блока нужной жесткости. По оси блока на стенке коробки толкателей, а также в передней и задней стенках блока имеются отверстия для подшипников распределительного вала.

Двигатели с У-образным расположением цилиндров (ЗИЛ-130, ЗМЗ-53-12) имеют две головки из алюминиевого сплава на каждый ряд. В двигателе КамАЗ-740 каждый цилиндр (с восьми) имеет свою головку. В карбюраторных двигателях в головках блоков, отлитых из алюминиевых сплавов, расположен камеры сгорания, в которых сделано резьбовые отверстия для свечи зажигания, а в дизелях - отверстия для форсунок, впускные и выпускные каналы, а также запрессованы седла и направляющие втулки клапанов. Направляющие втулки изготавливаются из испеченных материалов.

Головки крепятся к блоку цилиндров шпильками через сталеазбестови прокладки. Момент затяжки шпилек - 73 .78 Н-м. Сверху головки закрыто крышками, которые крепятся гайками и уплотняются резиновыми прокладками. В головках блока внутри выполнен рубашку охлаждения, которая каналами сочетается с рубашкой охлаждения блока.

В развале блока устанавливается верхняя крышка блока цилиндров, изготовленная из алюминиевого сплава. В крышке есть впускные трубопроводы, омываются охлаждающей жидкостью для подогрева горючей смеси. Сверху крышка имеет площадку с двумя отверстиями для установки карбюратора.

Рис. 1.

Картер V-образный восьмицилиндрового двигателя ЗМЗ-53 с головкой правого ряда цилиндра и детали кривошипно-шатунного механизма:

1 - блок цилиндров; 2 - крышка распределительных шестерен; 3 - прокладка; 4 - головка блока цилиндров; 5,9,10 - отверстия для охлаждающей жидкости; 6,8 - впускные каналы; 7 - камера сгорания; 11 - седло клапана; 12 - гильза цилиндра

К поршневой группе относятся: поршни, поршневые кольца и поршневые пальцы.

Поршень - это металлический стакан, днищем обращен вверх, который воспринимает давление газов и передает его через поршневой палец и шатун на коленчатый вал. Верхняя, усиленная часть поршня называется головкой, а нижняя, направляющая - юбкой. Приливов в стенках юбки, предназначенные для установки поршневого пальца, называют бобышками.

Поршни отлита из алюминиевого сплава и по боковой поверхности покрыты тонким слоем олова для лучшего приработки.

Юбки поршней в поперечном сечении имеют форму эллипса (большая часть этого эллипса располагается в плоскости, перпендикулярной оси поршневого пальца), а в продольном - форму усеченного и конуса с большим основанием по нижней кромке поршня. В нижней части юбки сделаны вырезы для противовесов коленчатого вала.

Параллельно продольной оси двигателя в бобышку поршня сделано отверстия для установки поршневого пальца. Отверстие под него смещены на 1,5 мм справа по ходу автомобиля. Этим уменьшается давление на стенку цилиндра, а следовательно, увеличивается срок службы цилиндро-поршневой группы. Для правильного составления поршня с шатуном на днищах большинства поршней выбиты стрелку с надписью «Вперед». Наголовки поршней имеются канавки: верхние - для компрессионных колец, нижние - для оливознимних. По кругу канавок под оливознимни кольца выполнены отверстия для отвода масла, снимаемого объекта.

Поршневые кольца предотвращают прорыва газов через зазор между юбкой поршня и стенкой цилиндра, а также служат для удаления лишней масла со стенок цилиндра, чтобы не допустить попадания ее в камеру сгорания. Зазор в замке компрессионных колец составляет (0,4 ± 0,1) мм. Все кольца изготавливают из чугуна, за исключением оливознимних, выполняемых сложенными - из двух плоских стальных колец и двух расширителей (осевого и радиального). Верхние компрессионные кольца покрывают пористым хромом.

Компрессионные кольца устанавливают на поршне так, чтобы вытачки на их внутренней поверхности были возвращены вверх. Кольца, не подлежащих хромированию, покрывают по внешней поверхности тонким слоем олова для лучшего приработки. Устанавливая кольца на поршень, их стыки (замки) следует располагать под углом 90 ° друг к другу.

Поршневой палец служит для шарнирного соединения поршня с шатуном и может иметь самые разнообразные конструктивные формы. Для уменьшения массы пальцев их, как правило, выполняют полыми.

Поршневые пальцы изготовляют из углеродистых цементируемых и азотированных сталей, а также из высокоуглеродистых сталей, подвергающихся индукционной закалке токами высокой частоты. В отдельных случаях для повышения прочности пальца его подвергают термохимической обработке и полируют внешнюю поверхность. Двусторонняя цементация повышает прочность пальца 15 .20%, а двустороннее азотирования - на 35 .45%.

Для ограничения осевого смещения пальца в поршне используют различные способы. Например, применяют пальцы плавающего типа. Такой палец не закрепляют ни в бобышку поршня, ни в верхней головке шатуна. От осевых перемещений его удерживают стопорные пружинные кольца, установленные в канавках, которые проточены в отверстиях бобышек поршня. Плавающий палец может поворачиваться в бобышку, благодаря чему он изнашивается равномерно.

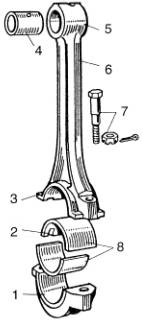

Шатун (рис. 2), передает усилия от поршня на коленчатый вал, имеет двутавровое сечение, изготавливается из легированной или углеродистой стали штамповкой и состоит из верхней головки, стержня и нижней головки.

В верхнюю головку шатуна запрессовывается бронзовая втулка под поршневой палец. Для подвода масла к трущихся поверхностей в головке и втулке сделано отверстия.

Нижняя головка шатуна разъемная (плоскость разъема перпендикулярной оси шатуна). В ней есть отверстие для выброса масла на стенку цилиндра и кулачки распределительного вала. К нижней головки двумя болтами крепится крышка.

По шатунные подшипники правят тонкостенные сталеалюминия вкладыши. От смещения они удерживаются выступлениями, которые входят в соответствующие пазы на шатуне и крышке.

Для правильного составления шатунно-поршневой группы является отметки: на стержнях шатунов - каталожный номер шатуна, а на крышке - выступление, которые должны быть возвращены в одну сторону для первого-четвертого шатунов - назад, а для пятого-восьмого - вперед.

Рис. 2

шатун:

1 - крышка нижней головки; 2 - усики, фиксирующие вкладыши; 3 - нижняя головка; 4 - втулка верхней головки; 5 - верхняя головка; 6 - стержень шатуна; 7 - болт с гайкой для крепления крышки нижней головки; 8 - вкладыши нижней головки

Затягивать гайки болтов шатуна следует с помощью динамометрического ключа. Момент затяжки - 68 .75 Н-м.

Коленчатый вал, воспринимает усилия от шатунов и передает его на маховик, отливается из магниевого чугуна и состоит из следующих элементов (рис 3.): носка 5, коренных шеек 7, шатунных шеек 10, щек с противовесами 9 и фланца 12 для крепления маховика .

[1] 2

скачать реферат

скачать реферат

Реактивная мощность электроустановок - это своего рода качественный показатель работы электроустановки. Соответственно, чем больше реактив, тем хуже это сказывается на энергосистеме в целом, происходит

Реактивная мощность электроустановок - это своего рода качественный показатель работы электроустановки. Соответственно, чем больше реактив, тем хуже это сказывается на энергосистеме в целом, происходит Выбор типа, мощности, места установки и режима работы компенсирующих устройств должен обеспечивать наибольшую экономичность при соблюдении всех технических требований. 2. Компенсирующие устройства выбираются

Выбор типа, мощности, места установки и режима работы компенсирующих устройств должен обеспечивать наибольшую экономичность при соблюдении всех технических требований. 2. Компенсирующие устройства выбираются Инвертор реактивной мощности

Устройство предназначено для питания бытовых потребителей переменным током. Номинальное напряжение 220 В, мощность потребления 1-5 кВт. Устройство может использоваться

Инвертор реактивной мощности

Устройство предназначено для питания бытовых потребителей переменным током. Номинальное напряжение 220 В, мощность потребления 1-5 кВт. Устройство может использоваться Устройство предназначено для отмотки показаний индукционных электросчетчиков без изменения их схем включения. Применительно к электронным и электронно-механическим счетчикам, в конструкцию которых заложена

Устройство предназначено для отмотки показаний индукционных электросчетчиков без изменения их схем включения. Применительно к электронным и электронно-механическим счетчикам, в конструкцию которых заложена Генератор реактивной мощности 1 Квт Внимание! Схема выложена для ознокомления. Использование данной схемы противозаконно.

Генератор реактивной мощности 1 Квт

Устройство предназначено

Генератор реактивной мощности 1 Квт Внимание! Схема выложена для ознокомления. Использование данной схемы противозаконно.

Генератор реактивной мощности 1 Квт

Устройство предназначено Устройство предназначено для остановки индукционных электросчетчиков без изменения их схем включения, Схема подходит к современным электронным и электронно-механическим электросчётчикам. Устройство позволяет

Устройство предназначено для остановки индукционных электросчетчиков без изменения их схем включения, Схема подходит к современным электронным и электронно-механическим электросчётчикам. Устройство позволяет